Статьи о CAD/CAM и ЧПУ

Siemens NX CAM: agile для станка

- Алексей Гранкин

Наличие на производстве даже одного современного станка с числовым программным управлением – для предприятия это одновременно и конкурентное преимущество, и определенный вызов. Эксплуатация продвинутых обрабатывающих центров требует подхода, который существенно отличается от классического. Помимо очевидной необходимости обеспечить требуемое качество готовых изделий важно задействовать 100% возможностей станка, добиться оптимальной работы инструмента, а также обладать возможностями быстро переоснащать станочный парк на производство следующей партии деталей. В современном менеджменте такая «легкость на подъем» и готовность к любым изменениям называется agile.

Agile как бизнес-культура вполне применима для производственных предприятий – не будем забывать, что эту практику впервые внедрили на заводах корпорации Toyota. Но в рамках производств, где задействовано продвинутое обрабатывающее оборудование, agile начинается совсем не в цехах. Гибкость и готовность к изменениям закладываются на софтверном уровне – в рамках Siemens NX CAM. Это очень функциональный программный комплекс, который поддерживает полный цикл создания изделий – от написания программы для станка до процесса оптимизации обработки, которая заставляет работать режущий инструмент в самых производительных режимах и сокращает время на обработку на 15-20%.

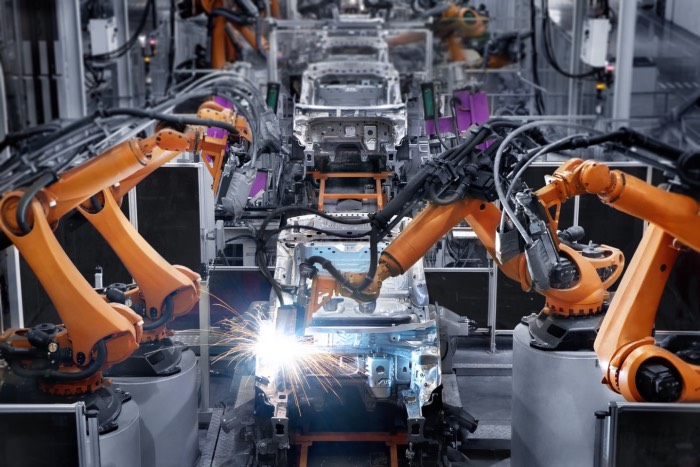

Гибкость производства, на котором используются станки с ЧПУ, закладывается на программном уровне – с использованием пакета NX CAM

Далекий предшественник нынешнего NX CAM был разработан на заре эпохи производства и внедрения станков с числовым программным управлением. В середине 1960-х платформу разработала небольшая компания United Computing – и ее практически сразу же купила авиастроительная компания McDonnel Douglas. Это обстоятельство во многом предопределило вектор развития продукта: авиастроители требовали от платформы гибкого подхода к техпроцессам, быстрого переоснащения станков и возможности настраивать оборудование для работы с самыми сложными материалами. Вместе с покупкой стартапа McDonnel Douglas получила конкурентное преимущество. Благодаря автоматизации комплекс работ по созданию чертежей и документации, описание технологии создания изделия и получение прототипа на станке у McDonnel Douglas занимали считаные часы, в то время как другие авиаконцерны убивали на аналогичную работу месяцы.

На данный момент NX CAM вырос в комплексное решение для производств, где задействованы станки с ЧПУ. В него входят:

- развитые средства программирования, которые поддерживают возможности как достаточно простых станков, так и возможности станков для многокоординатной обработки;

- автоматизация программирования с применением передовой технологии на основе распознавания элементов (FBM); позволяет сократить время создания программ для обработки на станках с ЧПУ до 90%;

- постобработка и имитационное моделирование на основе G-кода, что позволит обойтись в процессе моделирования без других приложений;

- удобный и наглядный графический интерфейс с возможностями выбора инструмента и отслеживания траектории его движения;

- автоматизированное создание документации: чертежи наладки по данным из 3D-модели изделия;

интеграция NX с системой управления данными и процессами Teamcenter для

управления всеми типами данных, начиная от 3D-моделей и заканчивая картами наладки, перечнем инструментов, а также файлами управляющих программ для станков с ЧПУ.

Очевидно, что реализовать все преимущества NX CAM на производстве нереально без обучения и технической поддержки инженеров компании-разработчика. В российском офисе Siemens работает профессиональная команда, которая занимается внедрением и учит персонал заказчика правильно использовать всю функциональность пакета NX CAM.

Режим оптимального реза – еще один ресурс для увеличения производительности станочного парка

По наблюдениям инженеров по внедрению со стороны Siemens, существует прямая зависимость эффективности производства от правильности использования продукта. Сначала программистам, операторам станков и технологам производства рассказывают о возможностях конкретных модулей платформы. Следующий этап – полноценный консалтинг, в рамках которого инженеры Siemens с применением фирменных методологий в рамках NX CAM повышают производительность станочного парка. В ряде случаев этот параметр может вырасти на 20%. То есть, если на производстве уже работают четыре станка, оптимизация позволяет заказчику обойтись без покупки пятой единицы оборудования и сэкономить от нескольких сотен тысяч до нескольких миллионов евро.

Кому нужен NX CAM

NX CAM помогает использовать сложные многокоординатные станки в полную силу

Предприятие, где есть хотя бы один станок с числовым программным управлением, так или иначе задумывается о его эффективном использовании, поскольку это дорогое оборудование, которое должно себя окупать. Как же определить, что вам нужен NX CAM?

NX CAM вам точно нужен, если:

NX CAM вам точно нужен, если:

- станок работает на 10-20% от своих возможностей;

- у многошпиндельного станка задействован только один шпиндель;

- у вас есть токарно-револьверные станки. Вполне вероятно, что в рамках производства они не используются в полную силу;

- нужен оптимальный рез. Он помогает экономить ресурс инструментов и сокращать количество времени, требующееся на обработку одного изделия;

- на предприятии есть проблемы с выполнением заказа. Они могут выражаться в нестабильном качестве или в нарушении сроков исполнения заказа.

Источник: http://isicad.ru/ru/articles.php?article_num=19591

Читайте также:

- Автоматизированный расчет стоимости производства по 3D-модели на примере SEER-3D

- Автоматизация разработки управляющих программ за счет параметрических технологий

- Встать на одну платформу

- Как правильная стратегия мониторинга производства может улучшить общую эффективность оборудования

- Системный инжиниринг, моделирование в системном инжиниринге и системное мышление – как применить новые методы для разработки инновационных изделий?

- От замысла до изготовления: сквозное решение консорциума «РазвИТие»

- Минпромторг оценил готовность российских предприятий к цифровизации

- Autodesk Fusion Production: управление фабрикой в эпоху слияния проектирования и производства

- Уникальное решение для создания конструкторской и технологической документации в NX

- Создание фрезерного ЧПУ-станка в единой среде Fusion 360 за полгода

Комментарии (0)

Оставьте комментарий

Авторизуйтесь или Зарегистрируйтесь, чтобы оставить комментарий.